// 项目介绍

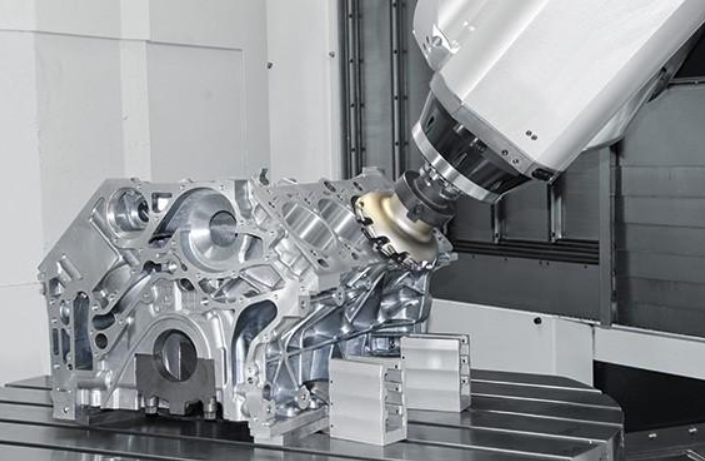

大型零件尺寸大、结构复杂,其加工精度非常重要,决定着现代高端装备精度、使用寿命及可靠性等。

大型复杂零件加工精度检测,采用目前的检测理论和检测设备难度较大,实现实时、在线、全尺寸检测几无可能。以重卡桥壳为例,重卡桥壳形状复杂,面系、孔系、轴系呈空间交叉分布,加工精度检测困难;重卡桥壳加工需在线检测的精度参数众多,不仅包含多达 6 个轴颈的圆度、同轴度、跳动度的公差要求,同时还有7~8 个平面度、平行度和垂直度的公差要求,以及孔系、面系、轴系相互之间位置精度要求,目前市场测量设备完全不能胜任;重卡桥壳总体 尺寸达 2 米、重达 200-300 公斤,用传统设备实现精确快速在线测量几无可能。

中国重汽重卡桥壳生产线按工序集中设计,整线节拍 4 分钟,目前市场上的设备及中国重汽在原生产线使用的测量方法均不能满足本项目自动化和生产节拍的要求,如不研制专用自动化测 量系统,就会形成整线生产瓶颈,难于满足项目指南中的重卡桥壳生产节拍及产量要求。

大型零件加工机器

本项目所研发的技术设备,可测量重卡桥壳的加工精度,而且能够将测量的数据及时反馈给生产线,以根据误差分析实时调整工艺参数,是满足重卡桥壳生产加工质量的重要保证。

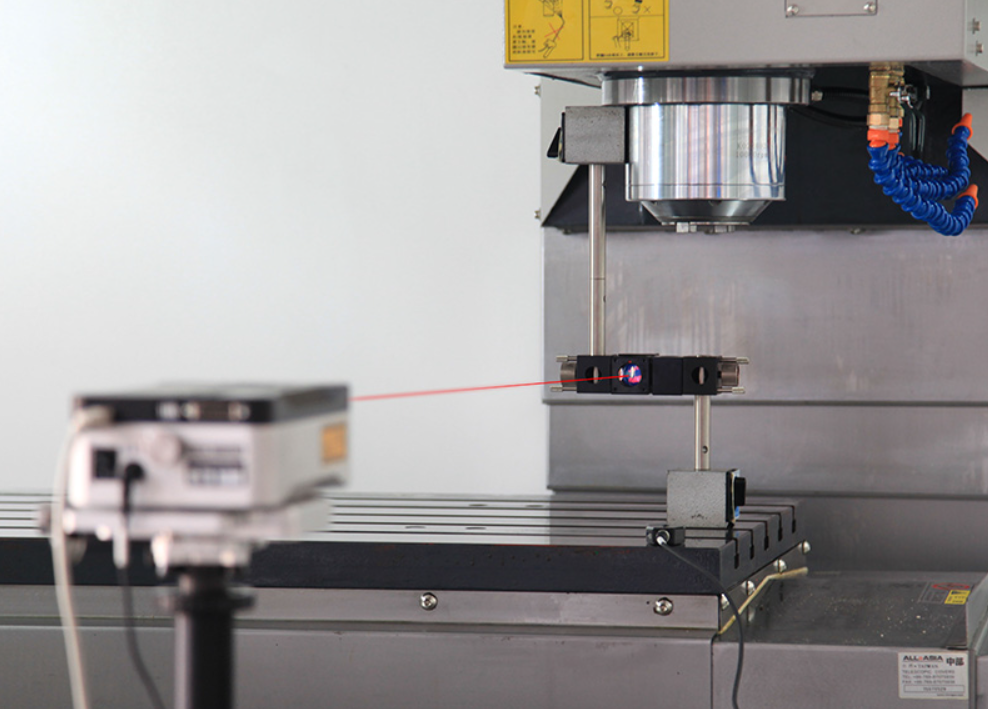

图

零件加工检测设备

// 技术优势

本项目提出了一种大轴径尺寸视觉测量方法、同轴度与跳动度误差视觉测量方法及圆周分布孔的位置度视觉测量方法,大轴径尺寸视觉测量方法通过改进像素当量标定能有效提高轴径的测量精度,同轴度与跳动度误差视觉测量通过算法优化实现,圆周分布孔的位置度视觉测量方法通过坐标转换构造圆周分布孔位置关系,避免了图像拼接,计算量小且能获得较高精度。

本项目提出了基于激光位移传感器和高精度 CCD 传感器融合的跳动非接触检测方法,根据大型轴类工件径向圆同轴度、圆度、圆柱度等加工精度的要求,提出了多传感器位置布点规划优化方法。

本项目提出了基于单只激光位移传感器的多步测量方法。在多步法测量过程中,激光位移传感器射线应通过桥壳轴线并与桥壳轴线垂直。实际检测中因传感器安装误差且检测设备受加工精度影响,检测仪难以保证传感器与桥壳轴线定位的相对位置关系。传感器射线不通过被测截面圆心会产生偏心误差,射线不垂直桥壳轮廓表面会产生轴线倾斜误差。存在偏心倾斜误差的轮廓数据将融入工件的圆度误差之中,无法反应被测截面的真实形貌,影响圆度、圆柱度误差评定结果。

针对上述误差干扰因素,提出了一种桥壳轴线定位偏心倾斜误差补偿方法,通过检测两个(及以上)桥壳截面数据, 拟合截面最小二乘圆心及空间轴线,求解出目标截面偏心量及轴线倾斜角度。构建空间变换矩阵,对检测截面进行空间坐标变换,将具有偏心倾斜的原始截面平移旋转至理想正截面,消除桥壳轴线定位偏心倾斜所引入的误差,有效提升桥壳圆度、圆柱度误差评定精度。

本项目根据重卡桥壳的特点及检测要求,研发了一种重卡桥壳加工精度在线自动检测设备。该设备采用传感器回转检测方案,避免桥壳因质量不均回转时由动平衡引起 定位精度的损失。该设备采用激光位移传感器和机器视觉多传感器融合的方式采集截 面轮廓数据,通过记录分析数据可以发现工件加工过程中存在的问题,采用误差分离 算法提高了检测精度,能够实现多加工误差的同时测量,满足生产线加工节拍要求。

// 项目特点

研发的检测设备已成功应用至中国重汽集团济南桥箱有限公司重卡桥壳柔性加工生产线上,填补国产装备桥壳加工质量在线检测系统的空白,提高了重卡桥壳生产线检测效率与产品质量。

重卡桥壳加工质量智能检测系统的进一步开发,可适应重卡桥壳MAN、AC16、HC16 三大系列12种规格的桥壳的柔性自动化在线测量,具有重要推广应用价值。

同时,重卡桥壳加工智能智能检测系统的成功研发及示范应用可提升国产检测装备技术水平,随着系统功能的完善,可进一步推广到其它复杂机械零件加工制造与检测领域,市场潜力巨大。